Технология полировки феррулов

Начнем пожалуй с того, что такое оптический патч корд и как он производиться.

В пару словах, патч корд это - отрезок кабеля оконеченный с обеих сторон коннекторами. Если оконечить только с одной стороны то это пигтейл. Оконечивание и есть производство.

Этапы производства.

1. Нужно подготовить кабель для дальнейшей работы с ним. То есть предварительные отрезки кабеля нужного количества и нужной длины.

2. На подготовленный кабель одеваются части коннектора (у каждого коннектора свои части).

3. Затем с кабеля удаляется буферная оболочка до волокна, и на голое волокно одевается феррул в который предварительно залили специальный двусоставный эпоксидный клей.

Кстати феррул это керамический наконечник оптического патч корда, через которое проходи волокно. При соединений двух патч кордов, физический контакт происходит как раз таки самих феррулов, а если точнее волокон которые в середине.

4. Клей в ферруле нагревается на определенной температуре определенное время (для каждого типа коннектора и клея свое время застывания) для того что бы клей застыл .

5. Ну и главный с технологической точки зрения этап, этап полировки.

Вот на нем мы подробно и остановимся.

Кстати, тип полировки патч кордов можно разделить на 2 основных типа.

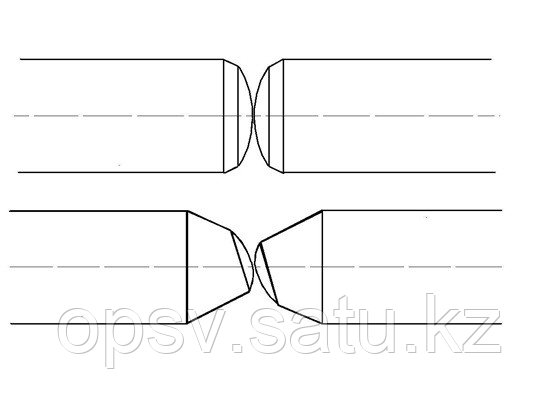

APC (Angled Physical Contact) полировка феррула APC под углом. Обычно 8°

и UPC (Ultra Physical contact) полировка феррула UPC под прямым углом

Вот темы которые мы рассмотрим и затронем в нашей статье.

1. Основные материалы необходимые для полировки.

2. Основы полировки

3. Основы полировальных пленок

4. Основы полировальных подложек

5. Процесс полировки

6. Геометрия феррула

7. Как избавляться от царапин

И так приступим.

Основным инструментом при полировке является естественно сам полировальный аппарат. Но не менее важными являются и составляющие аппарата и расходные материалы.

Начнем пожалуй с самого важного и самого расходного материала - Полировальных пленок.

Полировальная пленка представляет из себя кусок пленки с зернистой фактурой (как наждачка) с одной стороны, и глянцевой, ровной поверхностью с другой. При полировке используется как раз зернистая поверхность которая и полирует феррул в несколько этапов на разных типах пленки. Почему на разных? Потому что у каждого типа пленки своя зернистость и у каждой пленки своя миссия.

Для удобства, пленки отличаются по цветам

Есть 5 основных этапов полировки.

1) Грубая полировка.

Используется пленка с зернистостью 30 мкм. Материал зерна - Карбид Кремния (SiC).

Основная миссия - удаление застывшего клея с поверхности феррула.

Для удаления клея требуется крупный размер зернистости пленки для удаления клея без остатков. Помимо того что удалиться клей, так же грубо отполируется торец феррула, совсем немного. Так как карбид кремния мягкий, то феррул он просто погладит, сравняв клей и торец феррула в одну плоскость.

2) Средняя полировка

Используется пленка с зернистостью 9, 3 или 1 мкм. Материал зерна - Алмаз.

На этих этапах мы будем придавать торцу феррула выпуклую форму. Выпуклость формы очень важна. Позже я вам расскажу почему.

В процессе придования материала выпуклой формы, жесткость зерна играет большую роль, так как на этом этапе происходит контакт пленки (зерна) непосредственно с феррулом, который как я напомню сделан из керамики.

Полировка пленкой 9мкм это второй этап который убирает углы у феррула придавая острость торцу феррула.

Третий этап. Пленка 1 или 3 мкм эту острость превращают в выпуклость сглаживая острые углы.

На третьем этапе используется пленка 1 или 3 мкм в зависимости от полируемого типа феррула.

3) Финальная полировка.

Материал Диоксид кремния.

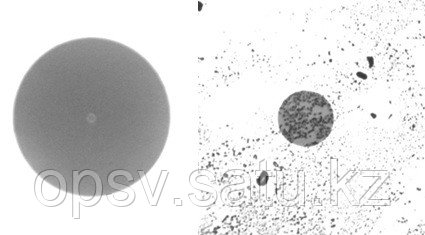

На финальной полировке самым главным пунктом является избавится от всех царапин

• Исторически сложилось так что, оксид алюминия (Al2O3) был очень популярной финишной пленой в полировке в волоконной оптике. Тем не менее, Al2O3 не мог добиться Обратного Отражения менее -50 дБ после полировки. Потому что, Al2O3 создает большое остаточное напряжение на волокне (Остаточное Напряжение изменяет Индекс Отражения на волокне, которые напрямую влияют на Обратные Отражения).

• Сейчас, финишная полировальная пленка позволяет добиться Обратных отражений < -55dB для UPC и < -70dB для APC.

4) Ну и последний этап, безабразивная тканевая пленка.

На этапе финальной полировки, кремний может оставить пятна зерен на поверхности феррула.

• После засыхания поверхности феррула, избавится от этих следов крайне сложно.

• Засохшие зерна могут повлиять на появление царапин если вовремя не принять меры.

• Пленка без абразива без использования давления может аккуратно удалить эти пятна, при этом не повлияв на Обратные Отражения.

Полировальная подложка хоть и не меняется часто, но является очень важным элементом в технологий полировки.

Полировальная подложка - это резиновая или губчатая подложка на которую устанавливается пленка. Для каждого вида феррула подложка имеет разную жесткость которая измеряется с помощью твердомера по Шору.

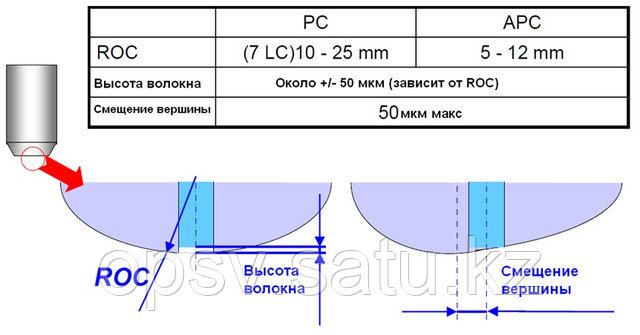

Жесткость резиновой подложки напрямую влияет на ROC (Радиус кривизны) поверхности феррула при полировке.

Чем жестче резина, тем больше ROC (круглее), соответственно чем мягче, тем ROC меньше (острее).

Но нельзя забывать о жесткости самого феррула, у каждого производителя она разная. Поэтому, нужно будет подобрать жесткость резиновой подложки для получения наилучшего ROC, в зависимости от жесткости феррула.

Есть 2 типа производства феррулов. «Литье под давлением» и «Экструзия».

Так же, нужно учесть и размер (диаметр) самого феррула, так как для LC и MU жесткость резиновой подложки должна быть жестче.

Основы полировки

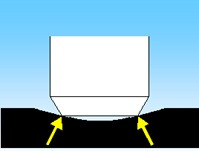

Для достижения лучшего результата полировка, геометрий торца феррула и минимальных затрат полировочной пленки, был придуман комбинированный механизм полировки, вращение вокруг своей оси и по орбите. Он является более эффективным чем вращение по восьмерке или обычное вращающие движение.

Технология I.P.C. (Независимый контроль давления)

• В то время как оптико-коммуникационных технологий прогрессирует, спецификации для оптических разъемов становятся все более жесткими. Поэтому клиенты ищут продукты с лучшим качеством и производительностью.

• Качество полировки должно быть на уровне, что бы технические характеристики удовлетворяли потребности стандарта Telcordia GR-326 (промышленный стандарт).

•Любая маленькая погрешность расстояния между коннекторами может сильно отразиться на результате полировки.

• Для решения этой проблемы, была изобретена технология I.P.C. (Независимый контроль давления). С помощью этой технологий, можно создать равное полировальное давление для каждого коннектора, что поможет сделать полировку удачной вне зависимости от погрешностей.

Как избежать появления царапин ?

Почему появляются царапины?

Есть 2 основные причины из за которых могут появится царапины:

1) Короткое время Среднего этапа полировки: Каждый этап полировки уменьшает шероховатость поверхности предыдущего этапа. Если время среднего этапа полировки будет не достаточным, то останутся глубокие царапины на торце волокна, от которых финальная полировка избавится не сможет.

2) Остатки мусора перед финальной полировкой: Во время грубой или средней полировки, абразивные зерна могут оторваться от пленки. Если этот мусор останется на торце феррула, могут появиться царапины.

Геометрия феррула

1) 1.Большой ROC (Радиус кривизны)

Если большинство феррулов имеет большой ROC, проблема в жесткости резиновой подложки в сравнений с жесткостью феррула, т.е. твердомер резиновой подложки слишком высок (жесткий), нужно использовать более мягкую резиновую подложку. Если проблема только в нескольких феррулах, дело скорее всего в одном из двух следующих:

- На ферруле есть мусор или крошки на наружной поверхности и не была почищена должным образом. Из за мусора, давление на феррул было уменьшено, что могло повлиять на большой ROC.

- Отверствие полировочного держателя (клампера) было забито мусором и остатками от клея. Грязь в отверстий может стать причиной застревания феррула в отверстий, что так же не позволит отполироваться с нужным давлением.

2) Маленький ROC (Радиус кривизны)

Если большинство феррулов имеет маленький ROC, проблема в жесткости резиновой подложки т.е. твердомер резиновой подложки слишком низок (мягкий), нужно использовать более твердую резиновую подложку.

3) Большое смещение вершины (Апекс)

Обычно, больше смещение вершины происходит из за проблемы большого радиуса кривизны. Решение этой проблемы такая же как решение проблемы 1, “Большого радиуса кривизны(ROC)” .

Другая причина этой проблемы, может быть из за оставшегося эпоксидного клея после первого этапа полировки (удаление клея). Если есть остатки эпоксидного клея, то поверхность торца феррула отполируется неравномерно. Это может привести к неровностям округления выпуклости феррула после второго этапа полировки. Неровная округленная выпуклость феррула создает небольшой угловой скос, что приводит к смещению вершины.

4) Большая выточка волокна

Основная причина выточки волокна, большое время финального этапа полировки. Финишная пленка может удалить все царапины за 40~60 секунд. Если царапины не были убраны в отведенное время, переполируйте феррул начиная со среднего этапа, да бы избежать выточку волокна.

Ключ к успешной полировке:

- Точное полировочное оборудование для качественного результата.

- Высокое качество полировочной пленки и резиновой подложки.

- Дистиллированная вода что бы уменьшить царапание и уменьшить стоимость.

Международные стандарты на геометрию:

- Telcordia GR.326-CORE-4 издание

Или

- IEC 61755-3-1 для PC

- IEC 61755-3-2 для APC

Telcordia GR.326-CORE- 4 издание

- Telcordia это самый распространенный стандарт для волоконно-оптических коннекторов.

- Определяет процедуры тестирования и требования к волоконно-оптических разъемов

- Геометрия феррула является самым важным параметром качества волоконно-оптических разьемов

- Параметры геометрий:

- Смещение вершины, предельные значения 0 - 50 мкм

- Радиус кривизны ROC (10-25мм для 2,5мм 7-25мм для 1,25) - Высота волокна (подрезанный)

Стандарт IEC

- IEC 61755-3-X это международный стандарт для волоконно-оптических разъемов обычно используемый в странах Евросоюза.

- Определяет очень схожие процедуры тестирования и требования к волоконно-оптических разъемов как стандарт Telcordia.

- Параметры геометрий:

- Смещение вершины, предельные значения 0 - 70 мкм

- Радиус кривизны ROC одинаково с Telcordia

- Высота волокна (подрезанный) менее требовательный чем Telcordia.

Геометрия торца феррула - 3D

Спецификация геометрий стандарта Telcordia GR-326

Ну вот, после того как мы разобрались с полировкой. Остается только проверить патч корды на возвратные и вносимые потери. Почистить торец феррула если требуется еще раз и упаковать.

Можем уверить вас что компания ТОО "Optics Service" съела собаку на производстве патч кордов. Наши патч корды соответствуют мировым стандартам Telcordia и IEC.

Купить патч корды вы можете у нас пройдя по ссылке. Мы можем изготовить по вашему требованию патч корд с любым типом коннектора, любого вида полировки и любой длины.

С наступающим новым годом.

С уважением,

Команда ТОО "Optics Service"

Информация была подготовлена компаниями Optics Service и Seikoh Giken. Любое использование материалов из данной статьи без разрешения Optics Service запрещена.